衝突

トラックキャビンの衝突安全シミュレーション

トラックキャビン開発において、衝突安全性は最も重要なポイントの一つです。そのため、多くの安全要求事項を考慮する必要があります。

この特殊な分野では、国連欧州経済委員会(UN/ECE)のNo.29規制が安全要件として適用されます。

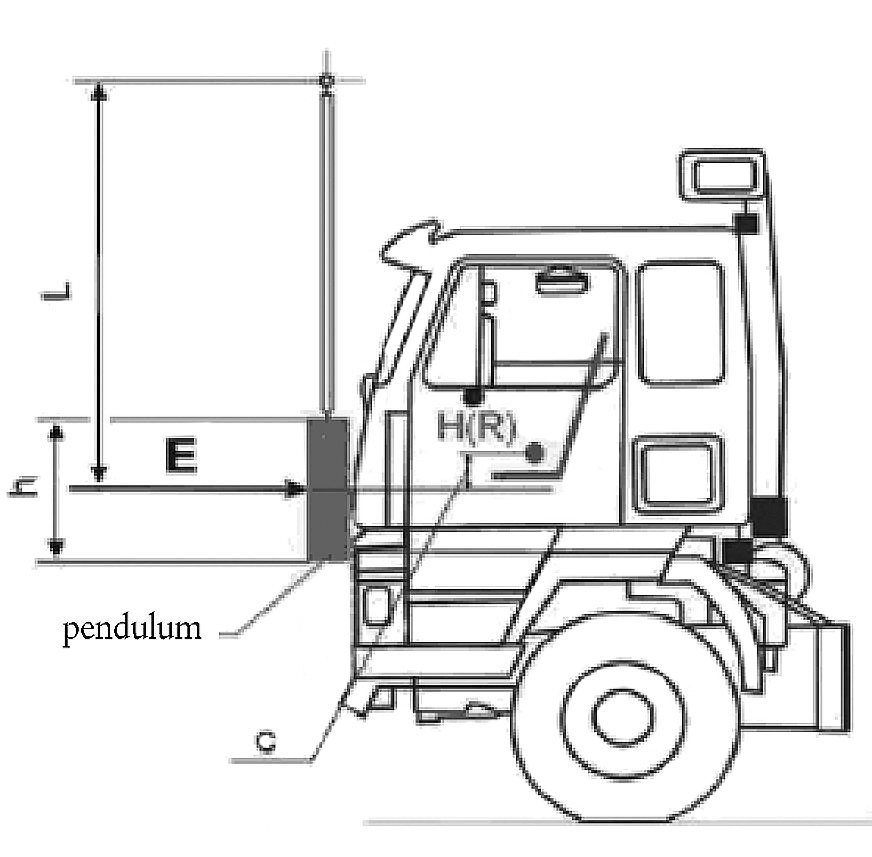

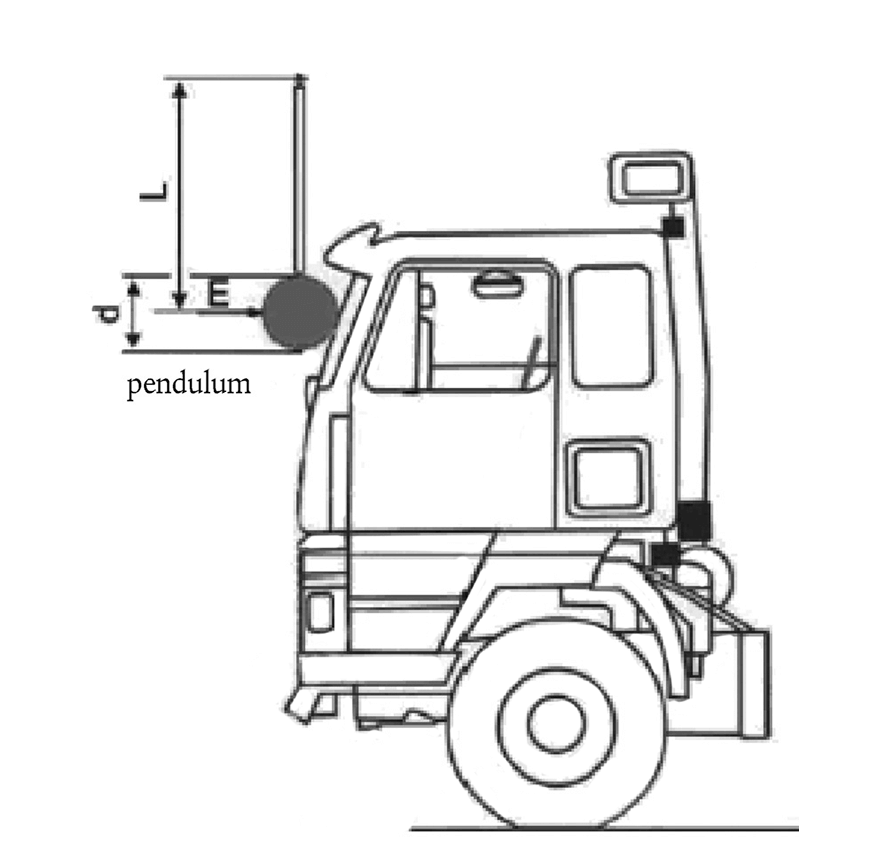

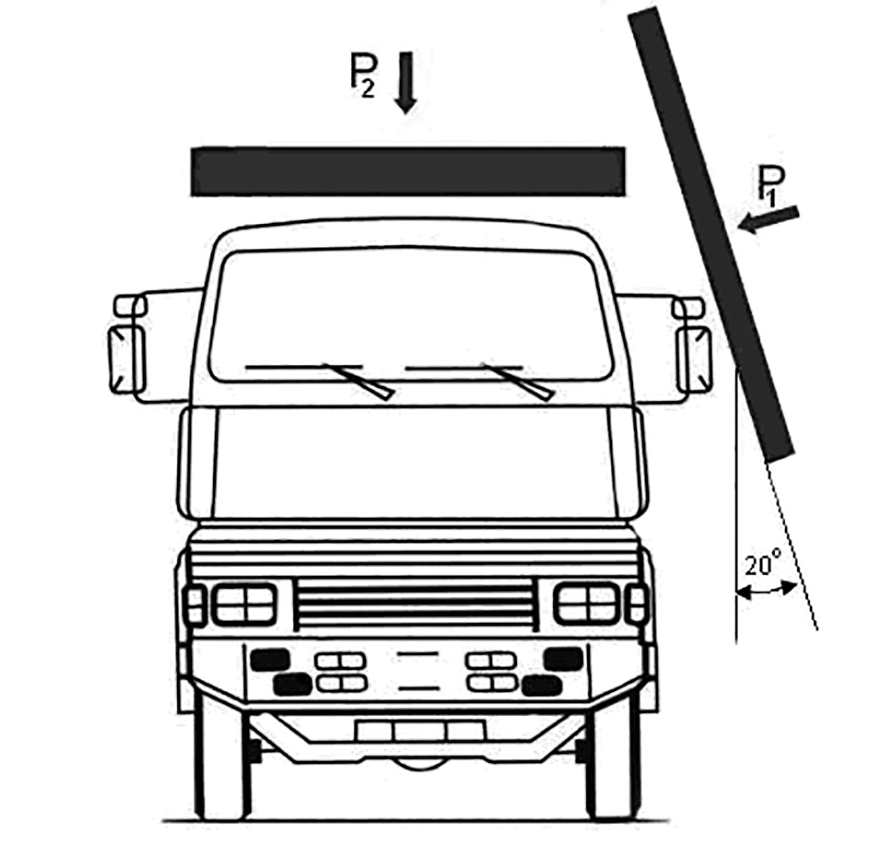

この規則には、乗員保護に関する自動車の認可をカバーする統一規定が含まれています。この規則は、トラックのキャビン内でドライバーとコドライバーの生存空間を確保するための3つのテストから構成されています。

これら3つのテストは、以下の条件を満たせばすべて合格となります。

- 試験後の乗員の生存空間が十分であること

- キャビンとフレームの結合が維持され

- ていること 試験中にドアが開かないこと

生存空間以外の2つの条件を評価するためには、ボルト、ドアヒンジ、ドアロックにかかる力を確実に計算することが必要です。当社のエンジニアは、評価を可能にするために、ドアヒンジとドアロックの代替モデルを開発しました。さらに、ボルトのプリロードとボルトの破損を評価できるモデルも開発しました。

ECE R29に準拠していることの証明は、試験A~Cをそれぞれ新しい機種で実施する必要があるため、コストのかかるハードウェア試験が必要でした。しかし、ECE R29では、シミュレーション結果に基づく検証も可能です。この場合、使用する計算方法がTÜVのようなホモロゲーション機関の認証を受けている必要があります。エンジニアリングセンターシュタイヤー(ECS)は、図2に示すような試験とシミュレーション結果の比較により、この認証を取得しました。透過している構造部は、同期シミュレーションの結果を示しています。

ECE R29のシミュレーションは、ABAQUSの陽解法で実施されています。必要な材料データ(ひずみ速度依存の応力-ひずみ曲線)については、当社独自のデータベースにキャビンやサスペンションブラケットに使用される通常の標準鋼や鋳造材が用意されているので、それらを使用することが可能です。関連する構造部品に他の材料が使用されている場合、類似の材料から対応する材料データを導き出すことができます。

車両側面衝突シミュレーション

トラック分野での衝突シミュレーションのもう一つの分野は、側面衝突シミュレーションです。ここでは、バッテリーボックスやH2タンクなど、新しいドライブトレインコンセプトに必要なユニットの保護に重点を置いて解析を行っています。キャビン衝突とは対照的に、このアプリケーションには、荷重や適合性評価基準を定義する一連の規則や規格が現在存在しません。このため、現在では乗用車のバリアモデルや衝突シナリオが採用され、OEMやサプライヤーと共同で評価基準が定義されています。

トラック分野においても、衝突シミュレーションの重要性はますます高まっています。そのため日常的な研究開発を通じて、手法や代替モデル、材料の特性評価(キーワード:接着などの接続技術)を常に改善する必要があります。

エンジニアリングサービス

ECE R29に準拠した衝突シミュレーションの分野における長年の経験により、開発プロセスにおける効率的なサポートとホモロゲーションのためのコスト削減を提供することができます。すべての構造が簡単にその認証基準を満たすわけではありません。

初期設計仕様のモデルが基準未達の場合、計算結果に基づき、チームはお客様と一緒に改善案を作成し、すべての条件が満たされるまで、バリエーション解析を行い開発をすすめます。認証された計算プロセスの最終結果は文書化され、シミュレーション結果に基づきECE R29のホモロゲーション取得に利用できます。