耐久性

有限要素法による剛性、応力、ひずみ、変形、強度、耐久性シミュレーション

当社のポートフォリオは、数値構造解析に関連するお客様の典型的なニーズのすべてをカバーしています。

経験豊富な16名のアナリストが関連サービスを提供します。

解析タスクの定義(モデルサイズ、境界条件、荷重、手法)のサポートから始まり、正確かつ効率的な計算とレポート作成、そして結果の専門的解釈と実用的な設計推奨の導出まで、アドバイスと行動でお客様をサポートします。

常に手法を改善し、新しい分析アプローチを採用することで、効率的なシミュレーションプロセスを開発し、社内の開発で使用するだけでなく、「社外の」お客様にも提供しています。私たちのノウハウ、FEMFATソフトウェア開発との密接な協力、テスト施設との密接な協力、そして他のシミュレーション専門家(社内および多くの有名な自動車メーカー、サプライヤー、機械工学企業)との経験交換を通じて、私たちはシミュレーションタスクを最適に実行することが可能なのです。

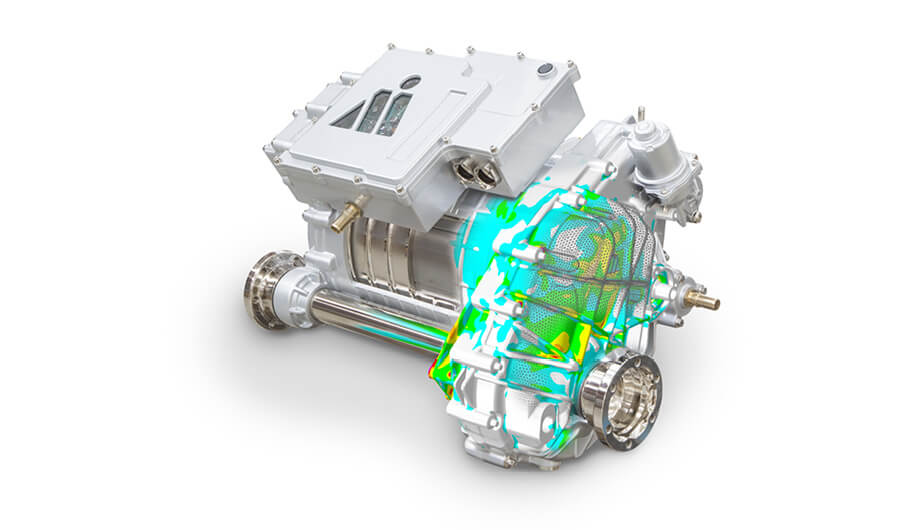

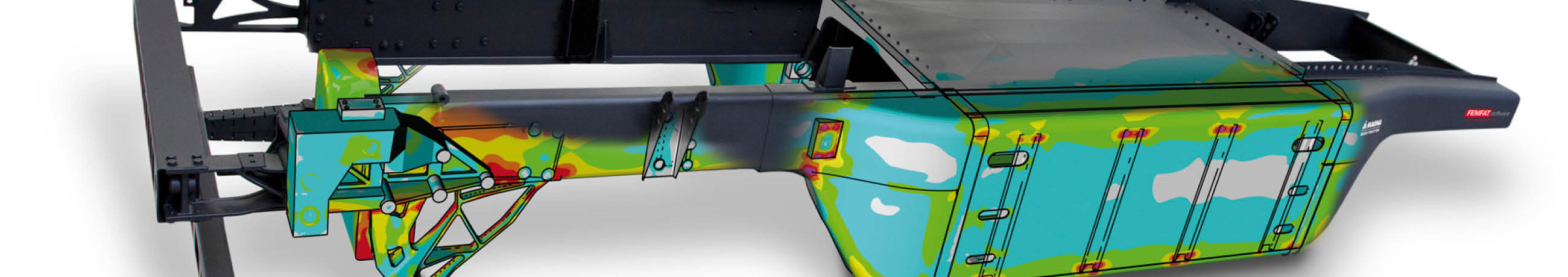

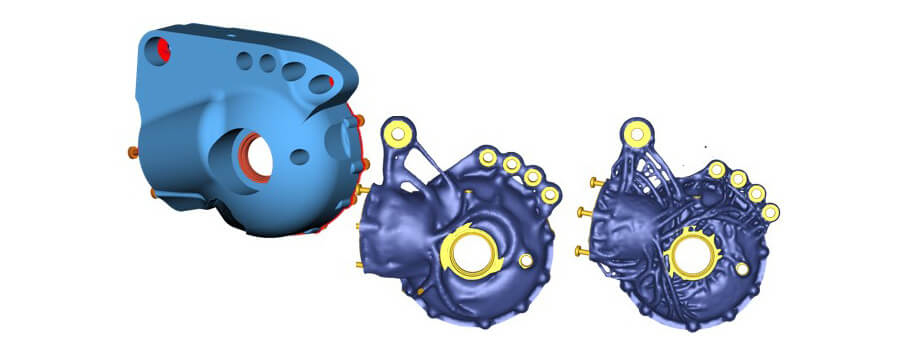

平均16年の経験を持つ疲労強度シミュレーションのエンジニアが3つのチームに分かれて活動しています。疲労シミュレーションの対象は、パワートレイン(ICE、eMotor、インバーター、トランスミッション)、フレームとシャシー部品、ボディやキャビンなどの車両構造部品など多岐にわたります。また、乗用車、商用車、建設・農業用車両、特殊車両など、数多くのプロジェクトで培った豊富な経験を活かし、鉄道車両(台車・車体)、その他多くの機械製品の分野でもお客様をサポートします。

プロジェクトのフェーズに応じて、さまざまな構造のモデル化や詳細な事象の解析を提供します。プロジェクトに要する期間と予算の観点から、それぞれの要件に合わせたサポートが可能です。その範囲は、迅速なコンセプトスタディから、詳細なな研究まで多岐にわたります。

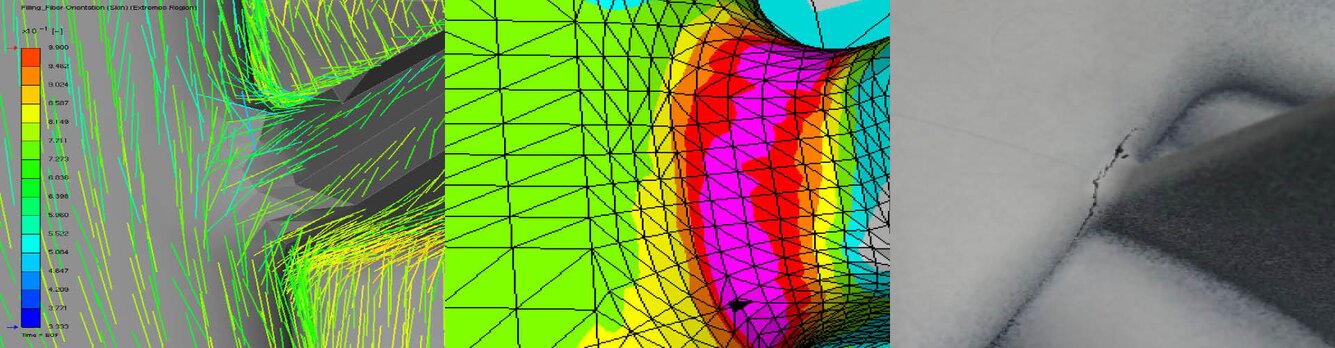

私たちは、個々のソフトウェアパッケージの要求や長所に応じて、さまざまな商用ツールを使用してこれらの計算を提供します。ANSA、HYPERWORKS、ANSYSがプリポストプロセッサーとして使用されています。有限要素計算は、ABAQUS(主に非線形問題用)、NASTRAN(主に線形計算用)、またはお客様のご要望によりANSYSで実施されます。繊維強化された異方性プラスチック部品については、FEモデルに繊維配向を含めることができるように、DIGIMATと組み合わせてMOLDEX3Dを使用して射出成形シミュレーションを行うこともできます。

有限要素解析ので求められる標準的な評価内容である剛性、変形、応力、ひずみに加えて、2つのコンポーネントの接触挙動(例えば、持ち上げ)に関する詳細情報や、2つの構造体の相対的な移動の計算により予測されます。

有限要素解析(FEA)の計算結果をもとに耐久性を評価することは一般的に行われています。耐久性評価についてはECSで開発されたFEMFATソフトウェアパッケージを使用して実施されます。ほとんどすべての一般的な母材に加えて、車両構造で一般的に使用される接続技術(スポット溶接、アーク溶接、セルフピアシングリベット、接着剤、FDSなど)も評価することができます。静的強度サイクル、有限寿命および無限寿命(HCF)の解析が可能です。同様に、高温のコンポーネントの熱機械疲労(TMF)も計算することができます。FEMFATは、製品開発のための耐久性ソフトウェアとして多くの顧客に利用されているため、それぞれのユーザーの要求に合わせて、ECSや外部機関での基礎材料試験やさまざまな接続部位の強度試験を基にした、FEMFATデータベースの作成サービスも提供しています。

改良された構造体の反復シミュレーションによる従来の部品改良に加えて、お客様には数値最適化のオプションもあります。トポロジー最適化では、最大設計空間から出発して、目標質量が指定されたときに材料にできるだけ均一な応力がかかるように形状を縮小します(TOSCAソフトウェア)。このような最適化には、応力ベース(応力が均一)または損傷ベース(損傷分布ができるだけ均一)のものがあります。 HYPERSTUDYまたはISIGHTによるパラメータ最適化によって、設計を改善するために、主に局所的な設計修正が提案されます。

個々のチームの代表的な活動内容は以下の通りです。